Simmeringi to kluczowe elementy w mechanice, które odgrywają niezastąpioną rolę w zapewnieniu sprawnego działania maszyn. Te niewielkie, ale niezwykle ważne uszczelki zapobiegają wyciekom płynów, takich jak olej czy smar, co jest niezbędne dla zachowania efektywności i trwałości urządzeń. Ich elastyczna konstrukcja pozwala na idealne dopasowanie do ruchomych i nieruchomych części, tworząc szczelną barierę, która chroni przed zanieczyszczeniami. W świecie przemysłowym i motoryzacyjnym, różnorodność rodzajów simmeringów dostosowanych do specyficznych zastosowań sprawia, że ich znaczenie jest trudne do przecenienia. Jak zatem działają te małe, ale potężne uszczelnienia i jakie korzyści przynoszą w codziennym użytkowaniu?

Czym są simmeringi?

Simmeringi to specyficzny rodzaj uszczelek, które pełnią niezwykle ważną rolę w mechanizmach różnorodnych urządzeń. Te pierścienie uszczelniające, najczęściej wytwarzane z gumy lub elastomerów, mają kluczowe zadanie: zapobiegać wyciekom płynów, takich jak olej czy smar. Dzięki nim możliwe jest skuteczne zabezpieczenie przestrzeni między ruchomymi a nieruchomymi elementami maszyn, co zapewnia ich sprawne i niezawodne działanie.

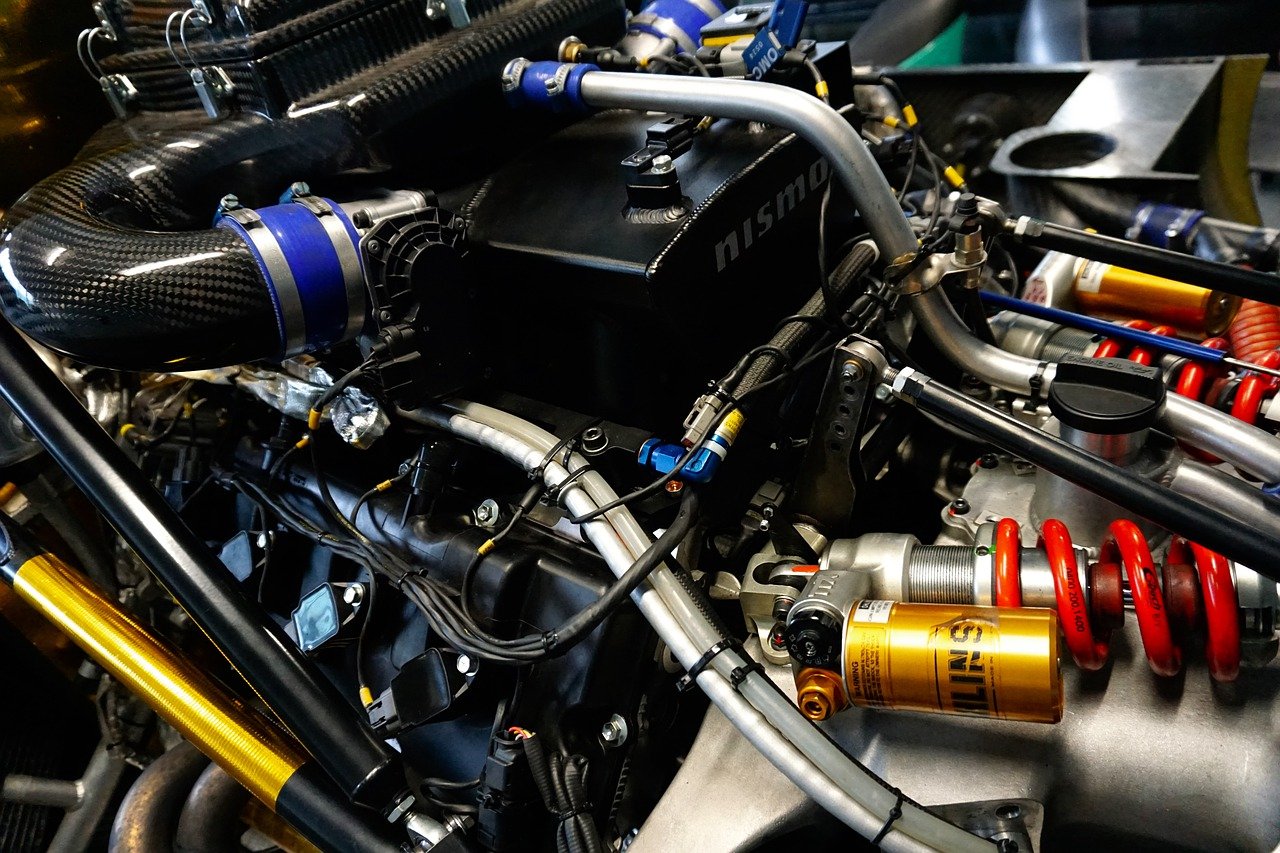

Ich unikalna konstrukcja chroni przed zanieczyszczeniami oraz znacząco redukuje ryzyko wystąpienia wycieków. Jest to szczególnie istotne w wielu branżach przemysłowych oraz zastosowaniach mechanicznych. Użycie simmeringów ma ogromne znaczenie zwłaszcza w silnikach spalinowych i elektrycznych, ponieważ pomagają one utrzymać integralność układów smarnych oraz wydłużają żywotność poszczególnych komponentów.

W motoryzacji simmeringi znalazły swoje miejsce jako nieodłączne elementy do uszczelniania wałów obrotowych oraz innych części narażonych na działanie czynników zewnętrznych. Ich elastyczność i odporność na różnorodne substancje chemiczne sprawiają, że są również chętnie wykorzystywane w hydraulice i pneumatyce.

W skrócie, simeringi to kluczowe elementy techniczne, które znacząco przyczyniają się do prawidłowego funkcjonowania maszyn. Skutecznie zabezpieczają przed niepożądanymi wyciekami oraz zanieczyszczeniami.

Jak działają simmeringi?

Simmeringi odgrywają kluczową rolę w uszczelnianiu różnych mechanizmów, w tym silników spalinowych i elektrycznych. Ich głównym zadaniem jest zapobieganie wyciekom płynów, takich jak olej czy smar, co ma ogromne znaczenie dla prawidłowego działania oraz efektywności maszyn.

Jak dokładnie funkcjonują simmeringi? Tworzą one szczelinę pomiędzy wałem a obudową. Wykorzystując elastyczne materiały, doskonale dopasowują się do powierzchni, co zapewnia skuteczne uszczelnienie. Dzięki swojej elastyczności potrafią przystosować się do niewielkich nierówności oraz ruchu wału, co dodatkowo zwiększa ich wydajność.

Działanie simmeringów opiera się również na różnicy ciśnienia – przy niskim ciśnieniu wewnętrznym płyny nie mają możliwości wydostania się na zewnątrz. Często są wyposażone w dodatkowe elementy wspierające ich funkcję uszczelniającą, takie jak:

- sprężyny,

- pierścienie,

- uszczelki.

To wszystko jeszcze bardziej wzmacnia ich działanie. Aby zapewnić długotrwałą niezawodność układów mechanicznych, istotne jest regularne kontrolowanie stanu simmeringów oraz ich wymiana podczas konserwacji sprzętu. Takie działania pomagają uniknąć poważnych problemów związanych z wyciekami i awariami urządzeń.

Jakie są rodzaje simmeringów?

Rodzaje simmeringów można sklasyfikować na kilka sposobów, biorąc pod uwagę ich konstrukcję oraz zastosowanie. Wśród najpowszechniejszych typów wyróżniamy:

- simmeringi jednokomorowe – wykorzystywane tam, gdzie wymagane jest standardowe uszczelnienie, przykładem ich zastosowania są osie w przekładniach,

- simmeringi dwukomorowe – posiadają dodatkową komorę, co sprawia, że skuteczniej zapobiegają wyciekom oleju i wnikaniu zanieczyszczeń,

- simmeringi specjalistyczne – projektowane do pracy w specyficznych warunkach, takich jak wysokie ciśnienia czy ekstremalne temperatury.

Oznaczenia takie jak A, B czy C wskazują na różnice w budowie oraz właściwościach tych uszczelek. Na przykład simmering klasy A może mieć dodatkową warga przeciwpyłową, co czyni go bardziej odpornym na działanie zanieczyszczeń.

Właściwy wybór rodzaju simmeringu jest kluczowy dla zapewnienia optymalnej wydajności urządzenia i minimalizowania ryzyka awarii.

Jakie są zastosowania simmeringów w silnikach spalinowych?

Simmeringi odgrywają niezwykle istotną rolę w prawidłowym działaniu silników spalinowych. Ich głównym zadaniem jest uszczelnienie wałów korbowych oraz wałów rozrządu, co skutecznie zapobiega wyciekom oleju. Utrzymanie odpowiedniego poziomu smarowania jest kluczowe dla wydajności i długowieczności silnika.

Te elementy nie tylko zabezpieczają przed utratą oleju, ale również chronią silnik przed zanieczyszczeniami. Tworzą barierę, która uniemożliwia dostanie się brudu oraz innych szkodliwych substancji do wnętrza jednostki napędowej. Takie zabezpieczenie może uchronić mechanizm przed poważnymi uszkodzeniami.

Co więcej, simmeringi są przystosowane do pracy w trudnych warunkach, takich jak:

- skrajne temperatury,

- wysokie ciśnienia.

Odpowiednio dobrane modele mogą znacząco zwiększyć niezawodność oraz efektywność działania silnika spalinowego.

Simmeringi mają kluczowe znaczenie zarówno w kontekście uszczelniania wałów, jak i ochrony przed zanieczyszczeniami. Te dwa aspekty wpływają na poprawę osiągów oraz trwałość całej jednostki napędowej.

Jakie są zastosowania simmeringów w silnikach elektrycznych?

Simmeringi w silnikach elektrycznych są niezbędnym elementem, który zapewnia skuteczne uszczelnienie wałów. Ich podstawowa funkcja polega na ochronie przed zanieczyszczeniami oraz wilgocią, które mogłyby dostać się do wnętrza silnika. Taka ochrona jest kluczowa dla prawidłowego działania urządzenia. Dzięki nim, trwałość i niezawodność silników elektrycznych znacznie wzrasta.

W miejscach, gdzie występują ruchome elementy – jak wały napędowe czy łożyska – simmeringi odgrywają szczególną rolę. Działają jako bariera dla oleju i smaru, zapobiegając ich wyciekom oraz chroniąc przed kontaminacją. Utrzymując optymalne warunki pracy silnika, minimalizują ryzyko awarii spowodowanych zanieczyszczeniem.

Co więcej, zastosowanie simmeringów może przyczynić się do poprawy efektywności energetycznej poprzez:

- redukcję tarcia między ruchomymi częściami,

- ograniczenie hałasu generowanego przez mechaniczne elementy.

To ma dużą wagę zwłaszcza w przypadku urządzeń przeznaczonych do użytku domowego czy biurowego.

Simmeringi pełnią istotną funkcję w silnikach elektrycznych, chroniąc je przed szkodliwymi czynnikami oraz wspierając efektywność całego systemu.

Jakie są korzyści z używania simmeringów?

Użycie simmeringów wiąże się z wieloma korzyściami, które znacząco wpływają na wydajność maszyn. Przede wszystkim skutecznie eliminują one wycieki płynów, co przekłada się na optymalizację kosztów eksploatacji oraz redukcję strat.

Dzięki swojej wysokiej szczelności w układach wysokociśnieniowych, simmeringi przyczyniają się do dłuższego użytkowania różnych elementów urządzeń. Oprócz tego pełnią rolę ochronną przed zanieczyszczeniami z otoczenia, co jest kluczowe dla zachowania czystości i sprawności mechanizmów.

Inną istotną zaletą jest podniesienie efektywności pracy maszyn. Simmeringi zapobiegają utracie substancji smarujących, co pozwala silnikom oraz innym komponentom mechanicznym działać bardziej efektywnie. W rezultacie ich wydajność i żywotność ulegają poprawie.

Jak simmeringi pomagają w zmniejszeniu wycieków oleju?

Simmeringi odgrywają kluczową rolę w wielu mechanizmach, skutecznie zapobiegając wyciekom oleju. Działają poprzez uszczelnienie przestrzeni między ruchomymi a statycznymi elementami, co znacząco ogranicza ryzyko wydostawania się płynów z systemu. Dzięki starannie przemyślanemu projektowi oraz odpowiednim materiałom, simmeringi oferują efektywne uszczelnienie, co jest szczególnie istotne w silnikach.

W przypadku silników spalinowych te elementy są nieocenione dla zachowania optymalnego poziomu smarowania. Wyciek oleju może prowadzić do poważnych uszkodzeń silnika oraz zwiększonego zużycia energii. Zastosowanie simmeringów pozwala na znaczne zredukowanie ryzyka takich awarii, minimalizując straty oleju.

Dodatkowo, simmeringi chronią wnętrze mechanizmów przed zanieczyszczeniami zewnętrznymi, które mogą negatywnie wpływać na ich działanie. Odpowiednio dobrane modele tworzą barierę dla pyłu i innych cząsteczek stałych, co przyczynia się do dłuższej żywotności podzespołów oraz ich lepszej wydajności.

Stosowanie simmeringów więc nie tylko znacząco ogranicza wycieki oleju, ale również poprawia ogólną niezawodność i efektywność systemu smarowania w różnych zastosowaniach mechanicznych.

Jak simmeringi chronią przed zanieczyszczeniami?

Simmeringi pełnią niezwykle ważną rolę w ochronie przed zanieczyszczeniami. Ich unikalna konstrukcja skutecznie zapobiega przenikaniu brudu, kurzu oraz innych szkodliwych cząsteczek do wnętrza maszyn. Tego rodzaju ochrona ma szczególne znaczenie w urządzeniach, gdzie ruch obrotowy generuje wysokie temperatury i ciśnienia.

Dzięki skutecznej ochronie przed zanieczyszczeniami, komponenty mogą cieszyć się dłuższą żywotnością oraz lepszą wydajnością. Simmeringi minimalizują ryzyko uszkodzeń spowodowanych działaniem czynników zewnętrznych, co przekłada się na niższe koszty związane z naprawami i konserwacją. Dlatego odpowiednia instalacja simmeringów w silnikach spalinowych i elektrycznych jest kluczowa dla zapewnienia optymalnego działania tych urządzeń.

Jak wybrać odpowiedni simmering?

Wybór odpowiedniego simmeringu jest niezwykle ważny dla prawidłowego działania maszyn i urządzeń. Decydując się na konkretne rozwiązanie, warto zwrócić uwagę na kilka kluczowych kwestii.

Przede wszystkim, materiały odgrywają fundamentalną rolę. Simmeringi mogą być wykonane z różnych substancji, takich jak:

- guma,

- silikon,

- teflon.

Właściwy wybór materiału powinien być zgodny z rodzajem uszczelnianego medium oraz warunkami pracy, w tym temperaturą i ciśnieniem.

Kolejnym istotnym aspektem są wymiary oraz dopasowanie simmeringu. Niezbędne jest dokładne zmierzenie średnicy wału oraz grubości otworu, co pozwoli upewnić się, że nowy simmering będzie perfekcyjnie pasował. Zbyt mały lub zbyt duży element może prowadzić do niepożądanych wycieków lub uszkodzeń.

Warto również rozważyć specyfikacje techniczne związane z danym zastosowaniem, takie jak:

- kierunek pracy,

- prędkość obrotowa wału.

Te informacje będą pomocne w doborze najlepszego produktu do konkretnej aplikacji.

Podejmując decyzję o wyborze simmeringu, dobrze jest również skonsultować się z producentem bądź specjalistą w dziedzinie mechaniki. Taka rozmowa może dostarczyć cennych wskazówek dotyczących optymalnych rozwiązań dla danego projektu.

Jakie materiały mają znaczenie przy wyborze simmeringu?

Wybór odpowiedniego simmeringu ma ogromne znaczenie dla jego trwałości oraz wydajności. Kluczową rolę odgrywają materiały, z których są one produkowane. Najczęściej spotykane to:

- kauczuk nitrylowy,

- kauczuk fluorowy,

- kauczuk silikonowy.

Kauczuk nitrylowy wyróżnia się doskonałą odpornością na oleje i smary, co czyni go idealnym rozwiązaniem do silników spalinowych. Jego wysoka wytrzymałość sprawia, że dobrze sprawdza się w umiarkowanych temperaturach.

Kauczuk fluorowy zachwyca wyjątkową odpornością na wysokie temperatury oraz agresywne chemikalia. Dlatego też znajduje zastosowanie tam, gdzie wymagane są znaczne właściwości odpornościowe względem czynników chemicznych i termicznych.

Kauczuk silikonowy jest znany ze swojej elastyczności w szerokim zakresie temperatur. Utrzymuje swoje właściwości uszczelniające zarówno w niskich, jak i wysokich warunkach temperaturowych, co czyni go wszechstronnym wyborem dla różnorodnych zastosowań przemysłowych.

Przy dokonywaniu wyboru simmeringu warto zwrócić uwagę na materiał jego wykonania oraz specyfikę warunków pracy. Odpowiedni dobór może znacząco wpłynąć na trwałość oraz efektywność tego elementu w danym kontekście.

Jakie wymiary i dopasowanie są istotne?

Wymiary simmeringu oraz ich precyzyjne dopasowanie mają kluczowe znaczenie dla skutecznego uszczelnienia w różnych mechanizmach. Istotne jest, aby te elementy były właściwie dobrane do miejsca montażu, co bezpośrednio wpływa na ich efektywność i trwałość.

Oto kluczowe wymiary simmeringu:

- średnica zewnętrzna, która musi idealnie pasować do obudowy,

- średnica wewnętrzna, powinna ona doskonale współgrać z wałem lub innym elementem przeznaczonym do uszczelnienia,

- grubość simmeringu, odpowiedni docisk jest niezbędny dla zapewnienia szczelności.

Dopasowanie simmeringu do konkretnego zastosowania warto także rozważyć pod kątem użytych materiałów i warunków pracy. Czynniki takie jak temperatura czy obecność substancji chemicznych mogą mieć duży wpływ na jego wydajność. Niewłaściwy dobór wymiarów oraz materiału może prowadzić do szybszego zużycia lub awarii uszczelnienia, co negatywnie odbije się na działaniu całego mechanizmu.

Jakie problemy związane są z simmeringami?

Problemy związane z simmeringami mogą w znaczący sposób wpływać na efektywność działania maszyn, w których są stosowane. Oto niektóre z najczęstszych trudności:

- zużycie: simmeringi, jak wszystkie elementy mechaniczne, ulegają naturalnemu zużyciu z biegiem czasu. To zjawisko może prowadzić do nieszczelności i wycieków płynów, takich jak olej czy woda. Regularna kontrola ich stanu jest niezwykle ważna, aby uniknąć poważnych usterek,

- pęknięcia: uszkodzenia w postaci pęknięć mogą pojawić się na skutek niewłaściwego montażu lub działania ekstremalnych temperatur. Takie defekty mogą całkowicie osłabić strukturę simmeringu oraz jego zdolność do uszczelniania,

- niewłaściwe dopasowanie: jeżeli simmeringi zostaną źle dobrane pod kątem rozmiaru czy materiału, ich funkcjonalność może być zagrożona. W rezultacie może dojść do nieszczelności oraz uszkodzenia innych komponentów maszyn.

Awarie simmeringów mogą powodować poważne problemy, takie jak uszkodzenia silników czy inne kłopoty mechaniczne. Dlatego regularne przeglądy i stosowanie właściwych materiałów podczas wymiany lub montażu są kluczowe.

Aby zapobiec uszkodzeniom simmeringów, należy zapewnić im odpowiednie warunki pracy oraz ściśle przestrzegać zaleceń producenta w trakcie instalacji. Monitorowanie stanu technicznego maszyn i szybka reakcja na wszelkie oznaki zużycia lub nieszczelności to istotne działania, które pozwolą uniknąć kosztownych napraw w przyszłości.

Jakie są najczęstsze awarie simmeringów?

Najczęściej występujące awarie simmeringów to:

- pęknięcia, które mogą być wynikiem starzenia się materiałów lub zbyt dużych obciążeń,

- zużycie materiału, prowadzące do utraty szczelności i wycieków płynów, co negatywnie wpływa na działanie urządzeń,

- uszkodzenia powstałe w efekcie niewłaściwego montażu, gdy powierzchnia wału nie jest odpowiednio przygotowana lub brakuje smarowania przed instalacją.

Aby uniknąć tych problemów, kluczowe jest:

- regularne monitorowanie oznak uszkodzeń,

- przeprowadzanie konserwacji,

- zwracanie uwagi na jakość używanych materiałów,

- właściwe dopasowanie simmeringu do specyficznych zastosowań.

Odpowiednia troska o te elementy przyczynia się do wydłużenia żywotności simmeringów oraz zwiększa ich skuteczność w zapobieganiu wyciekom.

Jak zapobiegać uszkodzeniom simmeringów?

Aby uniknąć uszkodzeń simmeringów, warto regularnie kontrolować ich stan. Zwracaj uwagę na symptomy zużycia, takie jak:

- wycieki oleju,

- obecność zanieczyszczeń wokół tych elementów.

Odpowiednia pielęgnacja, w tym dbanie o czystość w sąsiedztwie simmeringów, ma kluczowe znaczenie dla ich długowieczności.

Podczas wymiany simmeringów wybieraj odpowiednie materiały. Dobrze dobrane komponenty mogą znacząco zwiększyć odporność na różnorodne czynniki, takie jak:

- ekstremalne temperatury,

- wysokie ciśnienie.

Prawidłowy montaż również odgrywa istotną rolę w zapewnieniu trwałości simmeringu. Upewnij się, że jest on umieszczony we właściwej pozycji i nie został uszkodzony w trakcie instalacji.

Zastosowanie tych praktyk pozwoli na wydłużenie żywotności silnikowych komponentów. Zredukowanie ryzyka awarii spowodowanych nieszczelnościami lub zanieczyszczeniami jest kluczowe dla prawidłowego funkcjonowania systemu.

Jak wymienić simmeringi: krok po kroku?

Wymiana simmeringów to istotne zadanie, które wymaga nie tylko precyzyjnego podejścia, ale także odpowiednich narzędzi. Poniżej przedstawiamy szczegółowy przewodnik, który przeprowadzi Cię przez ten proces krok po kroku.

- Spuszczenie oleju z silnika: należy odkręcić śrubę spustową znajdującą się na dole w karterze oraz śrubę wlewu na kapie. To kluczowy krok, który pozwoli uniknąć wycieków podczas dalszych prac.

- Demontaż: odkręć śruby mocujące kapę silnika i ostrożnie ją zdejmij. Jeśli napotkasz opór przy odkręcaniu śrub, możesz użyć śrubokręta oraz młotka dla ułatwienia.

- Usunięcie starego simmeringu: wyciągnij zawleczki oraz odkręć sprzęgło i koło zębatego. Po ich zdjęciu pamiętaj o dokładnym oczyszczeniu miejsca montażu przed włożeniem nowego elementu.

- Montaż nowego simmeringu: delikatnie umieść go na swoim miejscu, upewniając się, że siedzi równo i stabilnie. Następnie załóż podkładki i dokręć koło zębate oraz sprzęgło w odwrotnej kolejności niż je demontowałeś.

- Finalizacja: złóż wszystkie elementy razem i zamontuj uszczelkę. Nie zapomnij sprawdzić szczelności po zakończeniu wymiany – istotne jest upewnienie się, że wszystko działa prawidłowo i nie ma żadnych wycieków oleju.

Dokładność na każdym etapie procesu jest kluczowa dla zapewnienia skutecznego uszczelnienia po wymianie simmeringu.

Jakie narzędzia są potrzebne do wymiany simmeringu?

Wymiana simmeringu wymaga zestawu różnorodnych narzędzi, które znacznie ułatwią cały proces. Oto lista niezbędnych narzędzi:

- klucz do odkręcania śrub – pozwala na szybkie zdemontowanie mocujących elementów simmeringów,

- wkrętaki – szczególnie wkrętak punktakowy, umożliwiający precyzyjne usunięcie drobnych komponentów,

- młotek – pozwala delikatnie osadzić nowy simmering na miejscu starego,

- narzędzia do czyszczenia – kluczowy krok, który zapewni prawidłowe osadzenie nowego elementu,

- zestaw kluczy nasadowych oraz szczypce – przydatne w trudnodostępnych miejscach.

Stosowanie odpowiednich narzędzi znacząco przyspiesza wymianę simmeringu i ogranicza ryzyko wystąpienia błędów podczas tego zadania.

Jaki jest proces wymiany simmeringu?

Wymiana simmeringu to istotny proces, który wymaga dużej uwagi i precyzji. Zaczynamy od:

- spuszczenia oleju z silnika,

- odkręcenia śruby spustowej znajdującej się na dolnej części karteru oraz śruby wlewu na kapie,

- ograniczenia ryzyka wycieku oleju podczas dalszych prac.

Kolejnym krokiem jest:

- odkręcenie śrub mocujących kapę,

- zdjęcie kapy, co pozwoli uzyskać dostęp do uszkodzonego simmeringu,

- wyciągnięcie zawleczek oraz

- zdemontowanie sprzęgła i koła zębatego.

Po usunięciu tych elementów możemy przejść do wyjęcia starego simmeringu.

Oczyszczenie miejsca, w którym zamontujemy nowy simmering, to kluczowy moment, gdyż zapewnia on prawidłowe osadzenie nowego elementu. Wbijamy go następnie w odpowiednią lokalizację. Gdy to zadanie zostanie zakończone, zakładamy podkładki i dokręcamy koło zębate oraz sprzęgło.

Na sam koniec:

- ponownie montujemy kapę,

- uzupełniamy olej silnikowy,

- nie zapominamy o nałożeniu smaru przed montażem; pomoże on zarówno w instalacji, jak i przyczynia się do lepszej szczelności całego układu.

Przestrzeganie tych kroków w sposób dokładny umożliwia sprawną wymianę simmeringu oraz minimalizuje ryzyko wystąpienia problemów związanych z jego funkcjonowaniem.